Das Wachsausschmelzverfahren, auch bekannt als Feinguss oder Investitionsguss, ist eine uralte Methode, die ihren Ursprung in der Bronzezeit hat. Doch was macht dieses Verfahren so besonders und warum wird es auch heute noch in der modernen Industrie geschätzt? In diesem Artikel werfen wir einen detaillierten Blick auf das Wachsausschmelzverfahren und seine vielseitigen Anwendungsmöglichkeiten.

Ursprung und Geschichte

Das Wachsausschmelzverfahren hat eine beeindruckende Geschichte, die Tausende von Jahren zurückreicht. Archäologische Funde belegen, dass bereits in der Bronzezeit komplexe Metallgegenstände mithilfe dieser Technik hergestellt wurden. Die Methode wurde in verschiedenen Kulturen auf der ganzen Welt entwickelt und perfektioniert, von den alten Ägyptern bis hin zu den Chinesen und den Mayas. Trotz der technologischen Fortschritte der letzten Jahrhunderte hat sich das Grundprinzip des Wachsausschmelzverfahrens kaum verändert.

Der Prozess im Detail

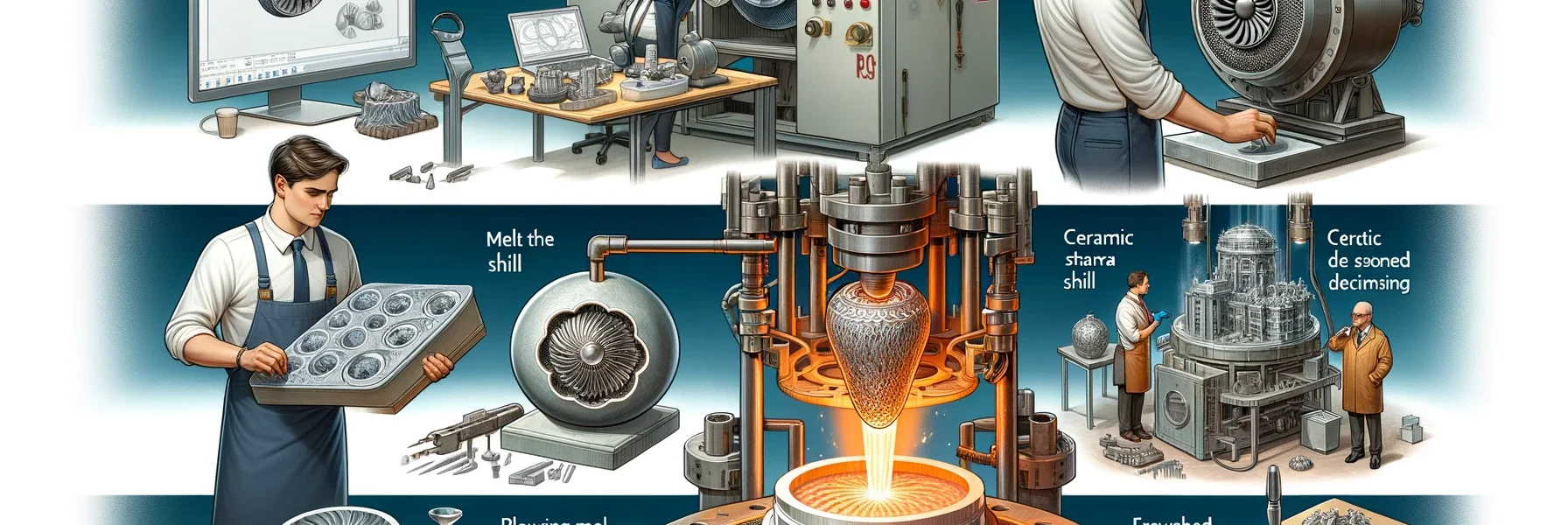

Der Feinguss ist ein mehrstufiger Prozess, der äußerste Präzision erfordert:

Modellerstellung: Zunächst wird ein Modell des zu gießenden Objekts aus Wachs gefertigt. Dieses Modell bildet die exakte Form des späteren Metallteils ab.

Einbetten: Das Wachsmuster wird in eine keramische Schale eingebettet. Diese Schale wird dann erhitzt, wodurch das Wachs schmilzt und ausläuft. Übrig bleibt eine hohle Form, die exakt dem Wachsmuster entspricht.

Gießen: In die entstandene Form wird das flüssige Metall gegossen. Nachdem das Metall erstarrt ist, wird die keramische Schale entfernt, um das fertige Metallteil freizulegen.

Endbearbeitung: Das gegossene Teil wird gereinigt und eventuelle Unregelmäßigkeiten werden entfernt. Je nach Anforderung kann eine zusätzliche Oberflächenbehandlung erfolgen.

Anwendungsgebiete

Das Wachsausschmelzverfahren wird in vielen Industriebereichen geschätzt und angewendet, insbesondere dort, wo hohe Präzision und komplexe Geometrien gefragt sind:

Luft- und Raumfahrt: In der Luft- und Raumfahrtindustrie werden Komponenten wie Turbinenschaufeln und strukturelle Teile mithilfe des Feingusses hergestellt. Diese Teile müssen extremen Bedingungen standhalten und erfordern höchste Präzision.

Medizintechnik: Implantate und chirurgische Instrumente profitieren von der Genauigkeit und Qualität des Wachsausschmelzverfahrens. Besonders in der Medizintechnik sind maßgeschneiderte Lösungen oft entscheidend.

Schmuckherstellung: Auch in der Schmuckindustrie findet das Verfahren Anwendung. Es ermöglicht die Herstellung filigraner und detailreicher Schmuckstücke, die mit anderen Methoden schwer zu realisieren wären.

Vorteile des Wachsausschmelzverfahrens

Das Wachsausschmelzverfahren bietet eine Vielzahl von Vorteilen:

Hohe Präzision: Durch die Verwendung von Wachsmodellen können extrem genaue und detaillierte Metallteile hergestellt werden.

Komplexe Geometrien: Selbst komplizierte Formen und Strukturen können ohne großen Aufwand gegossen werden.

Vielseitigkeit: Das Verfahren ist mit einer breiten Palette von Metallen und Legierungen kompatibel, darunter Edelstahl, Aluminium, Titan und viele mehr.

Wirtschaftlichkeit: Für kleinere Serien und Einzelstücke ist das Wachsausschmelzverfahren oft kostengünstiger als andere Gussverfahren, da keine teuren Formen und Werkzeuge benötigt werden.

Zukunftsperspektiven

Mit der fortschreitenden Entwicklung neuer Materialien und Technologien bleibt das Wachsausschmelzverfahren auch in Zukunft relevant. Die Integration von 3D-Drucktechnologien in den Modellbau und die Weiterentwicklung keramischer Materialien zur Formherstellung versprechen weitere Verbesserungen in Präzision und Effizienz.

Fazit

Das Wachsausschmelzverfahren verbindet jahrtausendealte Handwerkskunst mit modernster Technik. Diese bewährte Methode ermöglicht die Herstellung hochpräziser Metallteile für eine Vielzahl von Anwendungen. Trotz seiner historischen Wurzeln ist das Wachsausschmelzverfahren ein unverzichtbares Werkzeug der modernen Industrie, das seine Relevanz auch in Zukunft behalten wird.